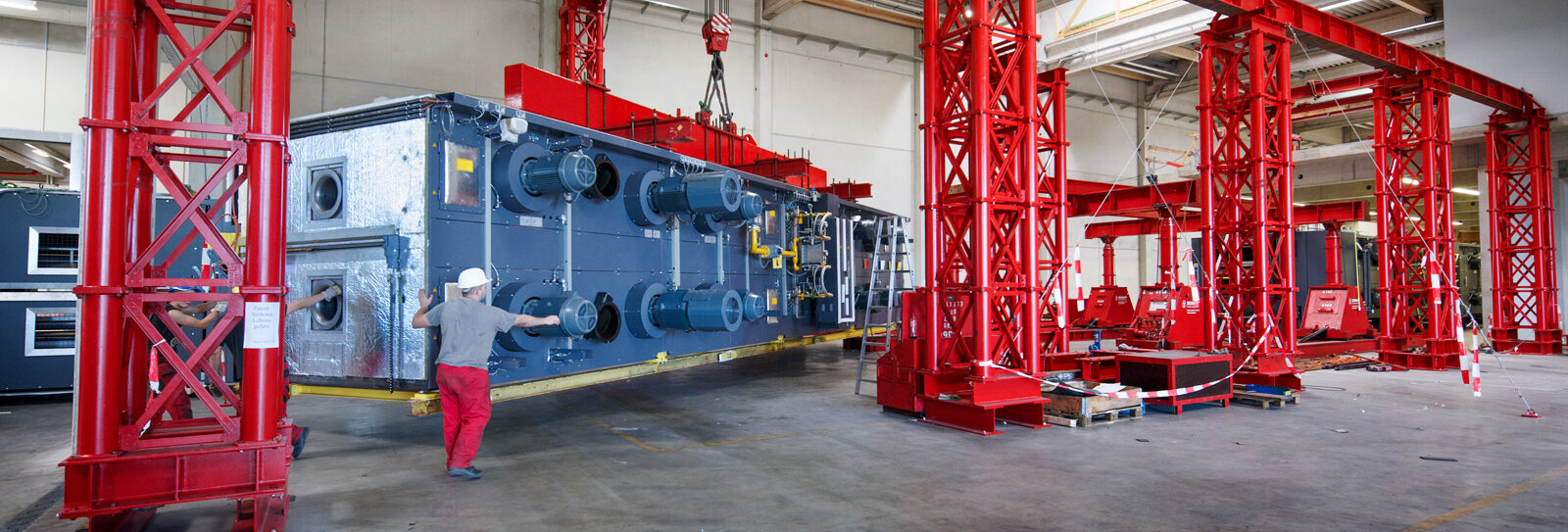

Anpacken, Heben und Drehen von schweren Maschinen – das sind Aufgaben für ein Seilzugportal. SCHOLPP setzt auf diese vielseitigen Vorzüge bei seinen Montagearbeiten – gern in Kombination mit hydraulischen und mechanischen Hubgerüsten – vor allem bei Druckmaschinen-Montagen.

Jahrzehntelange Erfahrung ist unersetzbar. Das gilt auch für SCHOLPP und seine maßgeschneiderten Seilzugportale, die jede Menge Vorteile mitbringen und auf Baustellen vor Ort regelmäßig zum Einsatz kommen, z.B. vor kurzem bei einem regionalen Druck- und Verlagshaus in Oberbayern. Dort galt es, eine neue, doppelbreite Zeitungsrotation einzubringen und exakt zu positionieren. In der Regel werden Seilzugportale dabei mit hydraulischen und/oder mechanischen Hubgerüsten kombiniert. Lesen Sie mehr über unsere hydraulischen Hubgerüste unter www.scholpp.de/hydraulische-hubgerueste.

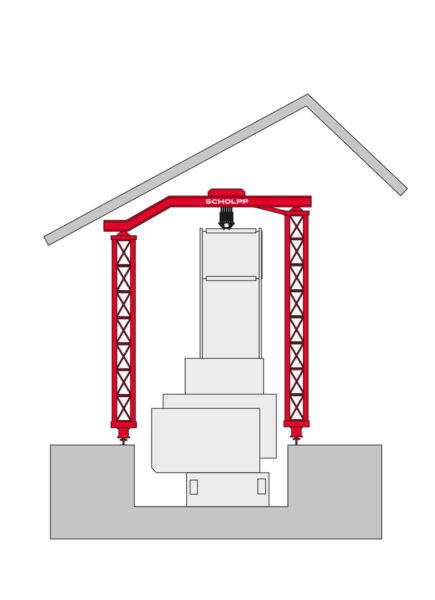

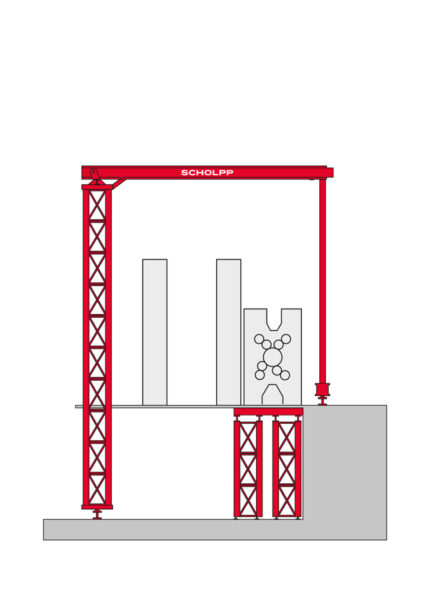

„Ein Seilzugportal in Verbindung mit modularen Hubgerüsten ist wesentlich effektiver und wir können es temporär und anlassbezogen leicht in jede Halle integrieren – anders als bei einem Hallenkran“, erklärt Jörg Kellner, Bereichsleiter und Prokurist am SCHOLPP-Standort in Erfurt. Der Grund: In den Hallen spielen Platzverhältnisse und Höhe eine wichtige Rolle. Letztere kann bei einem Hubgerüst mit einem Adapter sogar bis auf zwölf Meter gesteigert werden. Sämtliche sicherheitsrelevanten Bewegungen des Portals werden durch eine elektronische Steuerung überwacht.

Training ist alles

Die verantwortlichen SCHOLPP-Mitarbeiter nehmen hierfür regelmäßig an Schulungen in der SCHOLPP Akademie teil, in denen sie den Aufbau des Fahrgeräts erlernen und die Bedienung von Seilzugportalen trainieren. Jörg Kellner wiederum ist für deren Planung und Einsatz verantwortlich.

Ein Seilzugportal besteht oft aus einem schmalen und breiten Turm sowie im oberen Teil einer Brücken- bzw. Trägerkonstruktion, an welche die Laufkatze samt Haken befestigt ist. Die hydraulisch ausfahrbaren Turmstücke und eine stufenlose Antriebstechnik sorgen dafür, dass tonnenschwere Maschinen gehoben sowie bedarfsweise nach links und rechts verschoben werden können. „Je mehr Stahlseilwinden wir verwenden, desto mehr Gewicht können wir letztlich hochziehen“, so Kellner. Seilzugportale übernehmen oftmals äußerst sensibel und absolut präzise bis auf wenige hundertstel Millimeter genau die finale Positionierung.

Ein halbes Jahrhundert Tradition

Bereits in den 1970er Jahren nutzte SCHOLPP die ersten mechanischen Hubgerüste und setzte sie als flexible Hubportale ein. Das Unternehmen für Industriemontage wurde so zum Vorreiter beim Einsatz der Hebetechnik und revolutionierte sie hinsichtlich Höhe, Leistung und Spannweite. Mit jedem Jahrzehnt erfolgte eine technische Weiterentwicklung, sodass SCHOLPP heute eine Vielzahl verschiedener Hubgerüste in diversen Größen, Typen und Varianten im Portfolio hat. „Wir sind damit auf sämtliche Einsätze vorbereitet – unabhängig von deren Dimension und Komplexität“, betont Kellner. Neben mechanischen, hydraulischen sowie kombinierten Hubgerüsten ist SCHOLPP auch bekannt für Sonderanfertigungen, die sich perfekt an das Montagegut und technische wie räumliche Anforderungen anpassen.

Zur Jahrtausendwende erlebte die Druckindustrie mit ihren schweren und komplett vormontierten Druckeinheiten eine Sonderkonjunktur. Mittlerweile favorisieren die meisten Kunden schlüsselfertige Lösungen. Hierbei kann der Kunde seine Maschine bei der Übernahme ohne weiteren Aufwand sofort in Betrieb nehmen. Deshalb bespricht SCHOLPP im Vorfeld sowohl mit dem Kunden als auch mit dem Hersteller der Maschine das beste Vorgehen. Unabhängig von Auftragsvolumen und Aufwand benötigt SCHOLPP für Grundplanung und Vorlaufrüsten dann zwischen drei und sechs Monate. Der Aufbau erfolgt zumeist innerhalb einer Woche und ist abhängig vom Umfang des verwendeten Equipments.

„Jeder Auftrag ist ein Unikat“

Elementar für die moderne Industriemontage ist vor allem die angewandte Hebetechnik. Der Fokus liegt hier allerdings schon lange nicht mehr nur auf Kraft, Robustheit und Tragfähigkeit. Inzwischen spielen Präzision und Variabilität eine ebenso entscheidende Rolle. Um Vorgaben hinsichtlich Tragfähigkeit, Spannweite und Hubhöhe umzusetzen, fügt SCHOLPP die Module wie bei einem Stabilbaukasten intelligent zusammen. „Jeder Auftrag ist ein Unikat, und hat eine ganz individuelle Note – das macht es gerade so spannend“, erzählt Jörg Kellner und erinnert sich an drei spannende Projekte im Ausland:

In der Türkei errichtete SCHOLPP ein Seilzugportal mit einer bis heute unerreichten Spannweite von 14 Metern. In den USA wiederum setzte SCHOLPP über mehrere Etagen Abstützmaßnahmen ein, um die Decken zu stabilisieren, damit die Maschinen wunschgemäß zwischen den Etagen transportiert werden konnten. In Australien wiederum konzipierten die SCHOLPP-Experten für das Unternehmen West Australian Newspapers eine spezielle Rampenkonstruktion. Das Highlight war dabei das verfahrbare mechanische Hubgerüst, mit dem die tonnenschweren Maschinenkomponenten in die neue Produktionshalle gehievt und dort positioniert werden konnten.

Trotz dieser und anderer innovativen technischen Lösungen der letzten Jahre stoßen Seilzugportale an Grenzen in Sachen Gewicht und Höhe. „60 Tonnen sowie zwölf Meter sind aus Gründen der Statik das Maximum“, konstatiert Jörg Kellner. Dessen ungeachtet bleiben die maßgeschneiderten Seilzugportale und modularen Hubgerüste das Alleinstellungsmerkmal von SCHOLPP, mit dem das Unternehmen in Deutschland und der Welt besonders herausfordernde Aufgaben umsetzen kann.

… danke für den Tip von einem alten Profi.

Herzliche Grüße vom Scholpp-Team.

Vielleicht möchtet Ihr das ergänzen: Eine frühzeitige Einbindung von Scholpp in die Gebäudeplanung hilft den Kunden den umbauten Raum zu optimieren und ihre Investition zu optimieren. Die Scholpp-Portaltechnik wird raumsparend individuell auf den Einsatzfall konfiguriert. Schöne Grüße Stefan Schroer